Nhiều đơn vị sở hữu và vận hành nhà máy thủy điện đang tiến hành phục hồi và nâng cấp nhà máy của họ với mục đích nâng cao sản lượng, tăng công suất, nâng cao độ tin cậy, giảm chi phí vận hành và bảo trì, kéo dài tuổi thọ nhà máy, và đáp ứng các quy định về môi trường và an toàn hoặc các tiêu chuẩn tự nguyện áp dụng.

Nhà máy thủy điện ở Aschbach (Áo) gặp một số vấn đề khó khăn do lắp mới một bánh công tác tuabin lớn hơn được gia công mới đây nhằm tăng công suất tuabin. Trước khi tiến hành lắp đặt bánh công tác lớn hơn này, phải chế tạo và lắp đặt buồng tuabin mới. Việc chế tạo và lắp đặt buồng tuabin mới đã được thực hiện, trong đó có công tác hàn.

Không may là nhiệt sinh ra trong quá trình hàn đã khiến cho buồng tuabin biến dạng và làm xuất hiện khe hở rộng từ 2,8 mm đến 4,6 mm xung quanh chu vi giữa hai mặt bích lắp ghép. Hậu quả là không thể lắp ráp chính xác hai phần này nếu không gò ép các bộ phận và ngoài ra có thể còn phải chèn kín thêm chỗ rò rỉ.

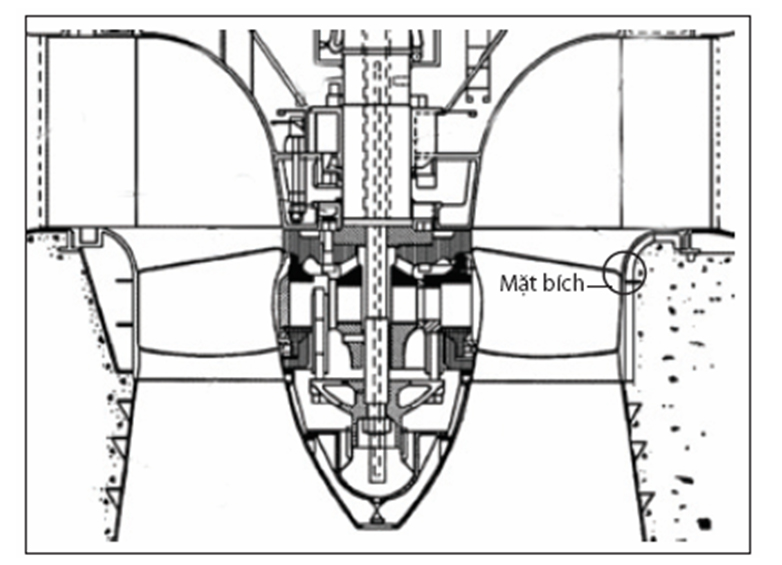

|

Hình 1. Khu vực khoanh vòng là chỗ buồng xoắn hiện tại (phần trên) được bắt bulông với buồng tuabin mới (phần dưới).

|

Mời thanh tra viên đến

Trước vấn đề khó khăn này, nhà máy đã mời nhà phân phối được ủy quyền của Belzona ở địa phương đến thanh tra. Sau khi xem xét tại chỗ, họ đề nghị phương án khắc phục là tiến hành nghiên cứu một phương pháp sửa chữa đặc biệt, dựa vào kinh nghiệm của Belzona trong lĩnh vực công nghiệp nặng, bao gồm sản xuất thép và đóng tàu và sửa chữa. Việc sửa chữa này có thể thực hiện tại chỗ, là giải pháp lâu dài cho nhà máy thuỷ điện, ngoài ra còn tiết kiệm về chi phí vì không phải chế tạo thêm các bộ phận.

Điều quan trọng là phải điền đầy khe hở giữa hai bộ phận để đảm bảo lắp ghép không rò rỉ giữa hai mặt bích. Rung động làm xuất hiện các lực nén rất lớn đặt lên mặt bích này và theo ước tính của khách hàng, vẫn còn có di chuyển nhỏ mặc dù các mặt bích đã đang lắp ghép với nhau. Họ đi đến quyết định là phải điền đầy chất elastome Belzona 2131 (elastome lỏng D + A) vào phần bên trong của khe hở, chỗ thường đặt vòng chèn hình xuyến.

Chất elastome Belzona 2131 có tác dụng như vòng chèn hình xuyến thường được đặt bên trong mặt bích. Phần bên ngoài của khe hở sau đó sẽ được điền đầy bằng cách bơm Belzona 1321 (Gốm Siêu kim loại). Belzona 1321 là một hệ thống polyme dùng trong sửa chữa, được thiết kế để phủ bề mặt kim loại chịu tác động mài mòn/ăn mòn, và cũng được các nhà sản xuất thiết bị nguyên thuỷ (OEM) sử dụng để chèn gối đỡ chịu tải không đồng đều có độ bền chịu nén cao. Các tính toán sau đó cho thấy ứng suất đỡ lên tới 10,2 N/mm² trên mặt bích. Belzona 1321 được chọn riêng cho ứng dụng này vì nó đã được thử nghiệm với các lực nén cao gấp mười lần nên phù hợp để chịu lực lâu dài.

Sau khi phân tích vấn đề và xác định đặc tính kỹ thuật sản phẩm, dựa trên hiểu biết về lực tác dụng, người ta chế tạo mô hình khe hở theo tỷ lệ 1:1.

Phương pháp sau đó sẽ áp dụng cho tuabin đã được thử nghiệm trên mô hình này. Như có thể thấy trên hình 3, một thanh chèn được đặt vào trong mô hình tỷ lệ 1:1 để ngăn không cho chất elastome lỏng Belzona 2131 chảy ra các phần bên ngoài, nơi mà sau này sẽ bơm Belzona 1321 vào.

Lưu lượng chất elastome lỏng Belzona được theo dõi để xem chất elastome lỏng đã điền đầy toàn bộ chỗ khuyết hay chưa. Đây là bước thiết yếu nhằm loại trừ mọi vấn đề tiềm tàng có thể làm nảy sinh các vấn đề trong quá trình sửa chữa chính, dẫn tới phải ngừng máy sau này. Sau khi thử nghiệm các vật liệu và tải trọng tĩnh hoàn thành, bắt đầu thực hiện công tác sửa chữa mặt bích tuabin.

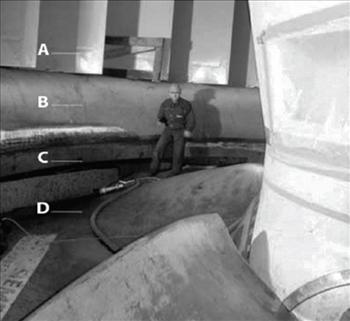

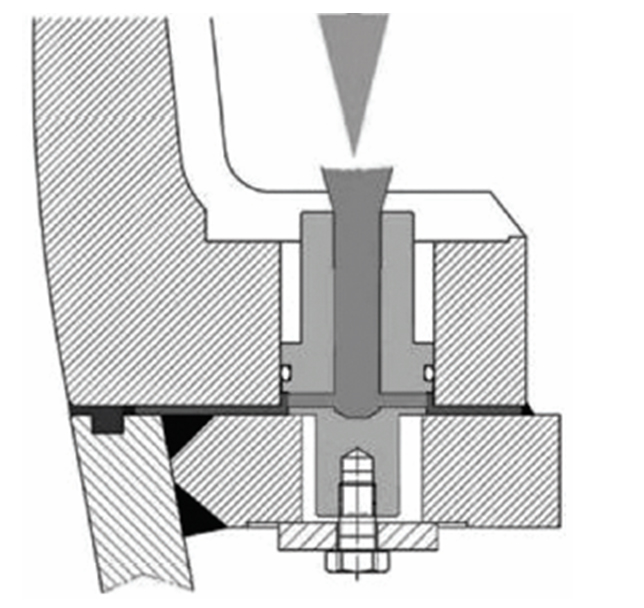

|

Hình 2. Tuabin Kaplan công suất 85 MW. A: Cánh hướng. B: Buồng xoắn. C: Khe hở vòng tròn. D: Bánh công tác tuabin.

|

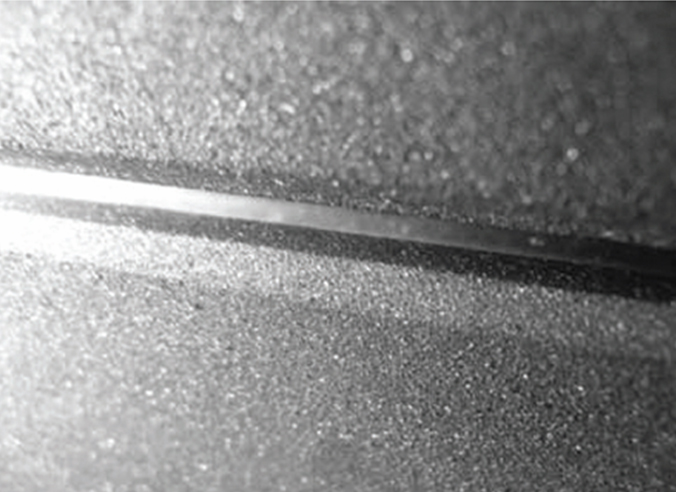

|

Hình 3. Mô hình tỷ lệ 1:1 của khe hở và thanh chèn được đặt trong khe hở để ngăn không cho chất lỏng elastome Belzona 2131 chảy ra phần bên ngoài của khe hở và đọng lại ở chỗ thường đặt vòng chèn hình xuyến.

|

|

Hình 4. Phun cát bằng hệ thống phun chân không không bụi STF 50. Trong quá trình phun, lượng bụi phát sinh không đáng kể. Ưu điểm này giúp bảo vệ thiết bị, đồng thời giảm thiểu rủi ro cho người vận hành hệ thống.

|

|

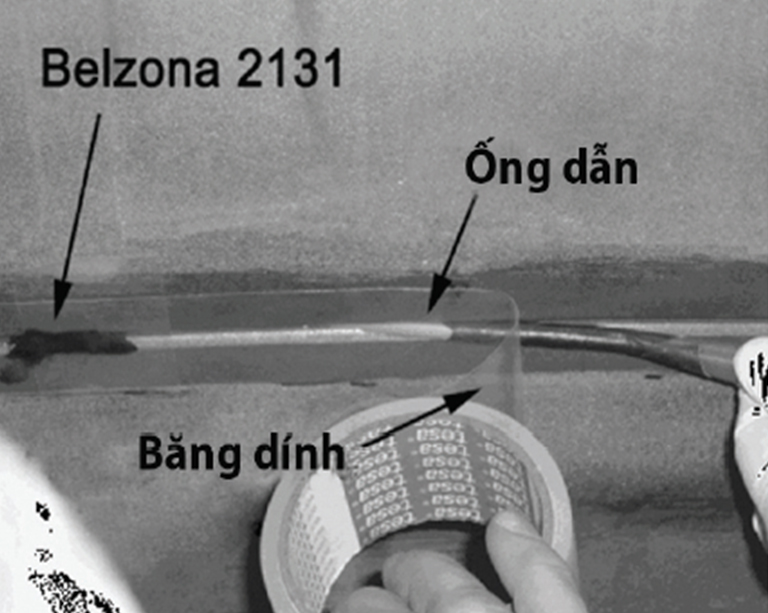

Hình 5. Sử dụng băng dính để ngăn không cho chất elastome chảy ra ngoài và đảm bảo khe hở được bơm đầy chất này

|

Tiến hành sửa chữa

Qui trình bắt đầu với việc xử lý bề mặt trong và xung quanh khe hở bằng cách phun cát nhằm để đảm bảo độ bám dính tối đa của chất elastome Belzona 2131.

Đây là phần thiết yếu của ứng dụng này vì chất elastome Belzona 2131 sẽ thay thế vòng chèn hình xuyến, vòng này thông thường được lắp ráp với lực kéo căng ban đầu, và sẽ phải chịu ứng suất kéo do rung động tạo ra.

Phần trên của mặt bích được chế tạo bằng gang, phần dưới được làm bằng thép không gỉ, do đó phải sử dụng hạt mài có góc cạnh để đảm bảo độ sâu biên dạng tối thiểu là 90µm.

Ban đầu, khách hàng không muốn phun cát do lo ngại bụi tạo ra có thể len lỏi vào các vòng chèn và sau đó ảnh hưởng đến hoạt động của tuabin. Tuy nhiên, bằng cách sử dụng thiết bị phun chân không không bụi, có thể thực hiện phun cát mà không tạo ra bụi và có thể đạt được độ sâu biên dạng tối thiểu là 90 µm.

Thử nghiệm chứng minh cho khách hàng thấy độ bám dính lên thép chưa được phun cát chỉ đạt 0,5 N/mm² đến 0,7 N/mm², trong khi đó độ bám dính lên thép đã được phun cát do Belzona thực hiện cao gấp ba lần, đạt 1,8 N/mm² đến 2,5 N/mm².

Kết quả từ thiết bị phun cát không bụi và thử nghiệm bám dính đã thuyết phục được khách hàng và họ cho phép tiến hành phun cát khe hở. Phun cát bằng thiết bị không sinh bụi giảm thiểu rủi ro, nhưng điều quan trọng hơn là, công tác sửa chữa bớt phức tạp vì không cần phải dựng lều bạt bao quanh bề mặt là công việc nhất thiết phải làm nếu sử dụng thiết bị phun cát thông thường.

|

Hình 6. Sử dụng băng dính để ngăn không cho chất elastome chảy ra ngoài và đảm bảo khe hở được bơm đầy chất này.

|

Ứng dụng

Như trình bày trên hình 3, bước tiếp theo là chèn thanh xốp lót vào khe hở để ngăn không để chất elastome lỏng chảy ra phần bên ngoài. Để chất elastome Belzona có độ bám dính tốt nhất, cần dùng chất ổn định Belzona 2941 xử lý trước các bề mặt mà chất elastome Belzona 2131 sẽ bám dính vào.

Nếu để bám dính vào thép phun cát mà không dùng chất ổn định, độ bám dính sẽ kém và mối chèn có thể hỏng. Cho nên nhất thiết phải sử dụng đúng cách chất ổn định và để nó chín và khô đi trước khi bắt đầu sử dụng chất elastome.

Đầu miệng bơm được lắp thêm ống dẫn mềm để đảm bảo bơm được chất elastome vào vùng nhỏ nhất, thậm chí khi khe hở chỉ rộng 2,8 mm. Bơm được tiến hành rất chậm để ngăn không cho không khí lẫn vào sản phẩm. Sau khi sản phẩm đã chín (trong trường hợp này cần đến ba ngày rưỡi) thì tháo băng dính ra. Chất elastome đã khá bằng phẳng với bề mặt kim loại.

|

Hình 7. Việc sửa chữa đã hoàn thành. Chất elastome nằm ở phần bên trong của khe hở.

|

|

Hình 8. Sơ đồ cho thấy cách điền đầy phần bên ngoài của khe hở.

|

Sau khi phần bên trong của khe hở đã được điền đầy chất elastome, tiến hành chuẩn bị phần bên ngoài để bơm Belzona 1321 vào.

Hình 8 giới thiệu cách bơm chất Belzona 1321 vào 96 lỗ bulông. Khi đó mép phải được chèn kín bằng Belzona 1111 (Siêu kim loại) để đảm bảo chất Belzona 1321 không chảy tràn ra ngoài mép. Như có thể thấy trên hình 8, bulông M3 được lắp vào Belzona 1111 trong khu vực của từng lỗ bu lông để khống chế lưu lượng và đảm bảo chỗ khuyết được điền đầy chất Belzona 1321. Chế tạo riêng bu lông bơm và lắp nó vào lỗ bu lông. Sau đó bơm chất Belzona 1321 qua bulông này. Bu lông được xử lý bằng Belzona 9411 (hoạt chất tháo lỏng) nhằm đảm bảo tháo được bulông ra một cách dễ dàng sau khi elastome đã chín.

Sau khi sản phẩm đã chín hoàn toàn, thay các bu lông đã được xử lý bằng hoạt chất tháo lỏng bằng các bulông nguyên thuỷ. Các mặt bích có thể lắp ghép với nhau mà không cần phải gò ép, nhưng quan trọng nhất là bây giờ mối ghép buồng tuabin đã được chèn kín hoàn toàn.

Sau ứng dụng ban đầu này, hai nhà máy thuỷ điện điện nữa cũng đã sử dụng công nghệ này, bởi vì ngày càng có nhiều bánh công tác tuabin Kaplan được nâng cấp để tăng công suất.

Theo KHCN Điện số 5/2010

Share