|

Nhà máy điện tầng sôi tuần hoàn 460 MW Lagisza (Ba Lan)

|

Công nghệ tầng sôi trong các thiết bị năng lượng (công suất nhiệt từ 50 MW trở lên) bắt đầu được áp dụng rộng rãi từ giữa những năm 1970 dưới sức ép của các tiêu chuẩn khắt khe về phát thải độc hại. Hiện nay trên thế giới đang vận hành trên 1.000 lò hơi tầng sôi tuần hoàn.

Ở châu Âu, tiến bộ lớn nhất trong việc áp dụng lò hơi tầng sôi tuần hoàn trong thời gian gần đây thuộc về Ba Lan: Trên 15 lò hơi cho các tổ máy trên 100 MW, trong đó có 3 tổ máy công suất đơn vị 235 MW và 3 tổ máy công suất đơn vị 260 MW. Năm 2009, lò hơi tầng sôi tuần hoàn lớn nhất thế giới công suất 460 MW đã được đưa vào vận hành tại nhà máy nhiệt điện (NMNĐ) Lagisza.

Thị trường lớn nhất áp dụng công nghệ tầng sôi tuần hoàn là Trung Quốc. Từ đầu những năm 1990, Trung Quốc bắt đầu xây dựng các lò hơi tầng sôi tuần hoàn cho các tổ máy 50 - 100 MW với sự tài trợ và theo công nghệ của các công ty Mỹ và châu Âu. Sau năm 2000, ba công ty của Trung Quốc đã làm chủ được công nghệ chế tạo lò hơi tầng sôi tuần hoàn cho các tổ máy trên 135 MW. Năm 2002, công ty Alstom (Pháp) đã chuyển giao công nghệ tầng sôi tuần hoàn cho các tổ máy 300 MW cho nhà máy chế tạo lò hơi lớn nhất của Trung Quốc. Năm 2006 công ty Foster Wheeler đã chuyển giao công nghệ tầng sôi tuần hoàn có thông số hơi trên tới hạn cho nhà máy chế tạo lò hơi Wuxi của Trung Quốc. Hiện nay đã có 46 lò hơi tầng sôi tuần hoàn cho các tổ máy 300 MW được đặt hàng, đang trong quá trình xây lắp hoặc đang vận hành ở Trung Quốc.

Về vấn đề cắt giảm phát thải khí nhà kính bằng phương pháp thu giữ khí cacbonic đã xuất hiện những lĩnh vực mới sử dụng công nghệ tầng sôi tuần hoàn để tách CO2, thí dụ đốt trong môi trường khí oxy với tái tuần hoàn CO2 và đốt theo chu trình hóa học.

Bài báo xem xét vấn đề tăng công suất và nâng cao thông số hơi lò hơi tầng sôi tuần hoàn, áp dụng cho đổi mới trang bị kỹ thuật các NMNĐ và các phương hướng mới sử dụng công nghệ tầng sôi tuần hoàn để thu hồi CO2.

Tăng công suất và nâng cao các thông số hơi của lò hơi tầng sôi tuần hoàn

|

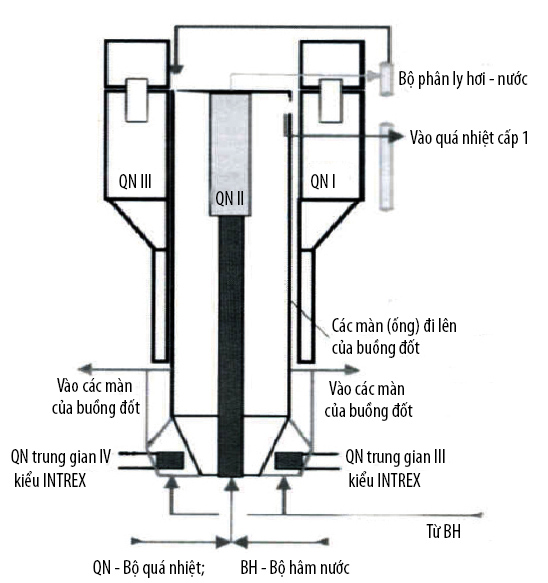

Hình 1. Bề mặt đun nóng của lò hơi tầng sôi tuần hoàn tổ máy 460 MW Lagisza (Ba Lan). Tài liệu trình bày của công ty “Foster Wheeler”.

|

Trên thế giới, việc nâng cao các thông số hơi với nhiệt độ hơi mới trên 560oC và quá nhiệt trung gian trên 580oC đã được áp dụng rộng rãi từ lâu (trên 10 lò hơi). Các công ty Foster Wheeler và Alstom đã cung cấp các lò hơi tầng sôi tuần hoàn công suất lớn nhất. Việc giải quyết các vấn đề cơ bản về tăng công suất đơn vị và nâng cao thông số hơi các tổ máy lớn đã được triển khai dựa theo các giải pháp kỹ thuật của nhà sản xuất lò hơi tầng sôi tuần hoàn hàng đầu trên thị trường thế giới - công ty Foster Wheeler. Về mặt này tiêu biểu hơn cả là việc thực hiện dự án tổ máy công suất 460 MW ở Lagisza (Ba Lan). Khi lựa chọn công nghệ đốt, đã tiến hành so sánh các chỉ tiêu kinh tế - kỹ thuật của các phương án đốt than bột (phun) có khử SOx và NOx và đốt trong lò hơi tầng sôi tuần hoàn. Kết quả so sánh cho thấy lò hơi tầng sôi tuần hoàn đắt hơn lò đốt than phun 6%, thiết bị khử NOx chọn lọc, có chất xúc tác làm tăng chi phí đối với phương án đốt than phun thêm 6%, còn đặt thiết bị khử SOx - tăng thêm 21% nữa. Chi phí vận hành cao hơn một chút đối với phương án lò hơi tầng sôi tuần hoàn, trong khi đó hiệu suất tinh của tổ máy (chưa tính đến hệ thống thu hồi triệt để nhiệt trong khói thải đối với phương án lò hơi tầng sôi tuần hoàn) là 42,4% đối với tổ máy tầng sôi tuần hoàn và 42,6% đối với phương án lò hơi đốt than phun. Giá thành ròng qui đổi đối với phương án lò hơi tầng sôi tuần hoàn là 91 triệu USD, còn đối với phương án lò hơi than phun là 81 triệu USD. Khi đánh giá so sánh lò than phun với lò hơi tầng sôi tuần hoàn, giả định giá nhiên liệu là 1,6 USD/1 GJ (gigajoule), giá điện năng là 3,5 cent/kWh và tỉ suất lợi nhuận là 7%.

Khởi công lắp đặt tháng 6/2006, khởi động tổ máy bắt đầu vào tháng 10/2008, hòa đồng bộ lần đầu vào tháng 12/2008 và đưa vào vận hành công nghiệp tổ máy vào tháng 6/2009. Nhà máy điện đạt hiệu suất 43,3%, cao nhất thế giới đối với các tổ máy lò hơi tầng sôi tuần hoàn (hiệu suất trung bình của các tổ máy loại này ở châu Âu là 36%).

Ở tổ máy này, than theo thiết kế có nhiệt trị khoảng 4.800 kcal/kg, độ tro 23%, độ ẩm 12% và hàm lượng lưu huỳnh 1,2%. Cũng đã dự kiến sử dụng tới 10% sinh khối và tới 30% bùn than sấy khô có nhiệt trị 1.700 - 4.000 kcal/kg. Mức phát thải yêu cầu: SOx và NOx: 200 mg/m3, bụi: 30 mg/m3.

Sơ đồ các bề mặt đốt nóng trong buồng đốt của lò hơi tầng sôi tuần hoàn được trình bày trên Hình 1. Buồng đốt có chiều sâu 10,6 m; chiều rộng 27,6 m và chiều cao 48,0 m. Các tầng đầu của bộ quá nhiệt và bộ quá nhiệt trung gian (QNTG) được bố trí ở đoạn đường khói đối lưu còn các tầng cuối của bộ QNTG được bố trí ở trong các bộ trao đổi nhiệt bằng tro kiểu INTREX. Đặc điểm của tuyến hơi của lò hơi là vận tốc chuyển khối môi trường thấp. Khi đó, độ tin cậy của việc làm nguội ống đạt được nhờ dòng nhiệt đến các màn chắn (vách màn) của buồng đốt là tương đối thấp và đồng đều và nhờ sử dụng các ống cán ren. Kết quả là tốc độ chuyển khối bằng khoảng 600 kg/m2.s, điều đó làm giảm đáng kể sức cản của lò hơi và chi phí điện năng tự dùng. Hệ thống này mang tên Posiflow hiện nay đang được sử dụng rộng rãi cho các lò hơi trực lưu ở châu Âu.

|

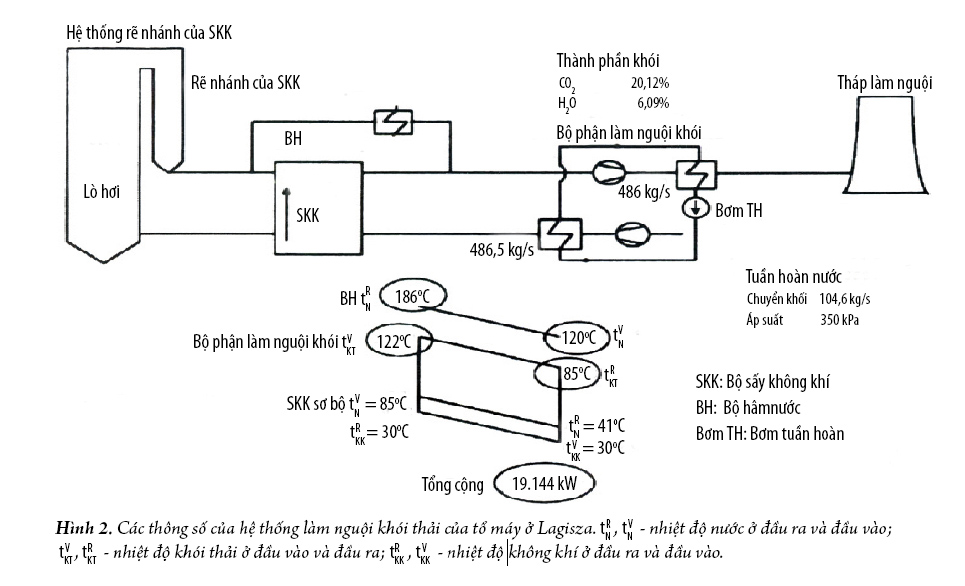

Đặc điểm quan trọng của thiết kế tổ máy mới ở Lagisza là hệ thống tận dụng triệt để nhiệt trong khói thải. Hiệu suất của lò hơi và tổ máy được nâng cao nhờ giảm nhiệt độ khói thoát xuống còn 85oC (Hình 2).

Tận dụng nhiệt trong khói thải được thực hiện nhờ bộ làm mát bằng chất dẻo, trong đó nhiệt của khói nhờ mạch nước khép kín được truyền qua bộ gia nhiệt nước - không khí tới gió cấp 1 và cấp 2. Sau bộ trao đổi nhiệt này, không khí được đưa đến bộ sấy không khí kiểu hồi nhiệt.

Áp dụng hệ thống tận dụng nhiệt trong khói thải cho phép nâng hiệu suất tổ máy lên khoảng 0,8%, tăng công suất điện thêm 8 MW (“MW xanh”), mỗi năm giảm 39.000 tấn phát thải CO2. “MW xanh” là vì điện năng có thể sản xuất ra bằng cách giảm nhiệt lượng trong khói thải ra khí quyển nhờ các hệ thống tận dụng nhiệt tiên tiến.

Khía cạnh quan trọng khác của việc vận hành tổ máy ở Lagisza là thực hiện các yêu cầu khắt khe của hệ thống điện Ba Lan đối với các đặc tính động của các tổ máy nhiệt điện. Các tổ máy tham gia điều tần theo các yêu cầu của hệ thống điện Ba Lan phải thay đổi phụ tải với tốc độ (cộng - trừ) 5% ngay lập tức khi tần số thay đổi (điều chỉnh sơ cấp). Trong đó 50% thay đổi phải thực hiện trong vòng 15 giây đầu tiên và 100% trong vòng 30 giây tính từ thời điểm nhiễu loạn theo tần số. Sau 15 phút, NMNĐ phải sẵn sàng thực hiện khi phụ tải có những biến động tương tự (điều chỉnh thứ cấp). Hệ thống điện Ba Lan khuyến nghị tốc độ thay đổi phụ tải của NMNĐ giữa (cộng - trừ) 4% và (cộng - trừ) 8%/phút trong dải phụ tải từ 40 đến 100%. Tài liệu “Mô phỏng động học lò hơi tầng sôi tuần hoàn siêu tới hạn đầu tiên trên thế giới” của Paloranta M. (và một số tác giả) đã mô tả các quá trình và điều kiện mô hình hóa, qua đó chứng minh khả năng đáp ứng các yêu cầu để tổ máy ở Lagisza tham gia điều chỉnh sơ cấp và thứ cấp tần số hệ thống điện với độ chính xác (cộng - trừ) 1% theo đúng các yêu cầu của hệ thống điện Ba Lan. Mới đây, các thử nghiệm được tiến hành đã chứng minh rằng các đặc tính động của tổ máy là phù hợp với tính toán.

Liên quan đến vấn đề thay đổi khí hậu toàn cầu và tăng tỷ lệ nhiên liệu tái tạo trong sản xuất điện năng, NMNĐ Lagisza đã có kế hoạch đốt sinh khối, ngoài ra còn dự kiến chuyển sang đốt bằng oxy với việc tách CO2. Tổ máy công suất 460 MW mang tính cách mạng này chắc chắn sẽ thúc đẩy việc mở rộng áp dụng công nghệ của nhà máy này cho các nhà máy nhiệt điện khác.

|

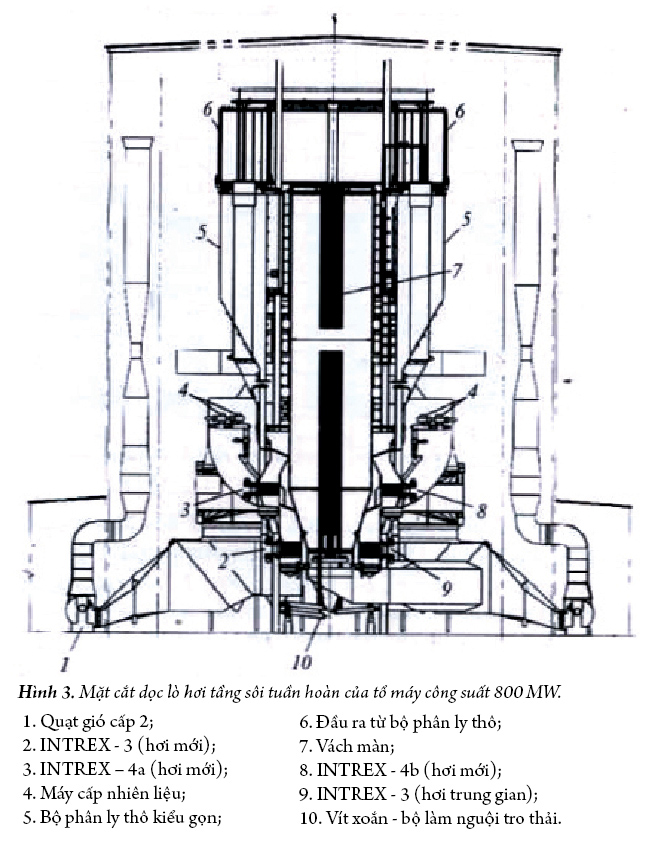

Bước tiếp theo là thiết kế lò hơi công suất lớn hơn, hiệu suất cao hơn và ít phát thải độc hại. Trong số các nghiên cứu triển khai đó đáng chú ý là các kết quả nghiên cứu gần đây của công ty Foster Wheeler. Công ty này đề xuất 3 phương án lò hơi tầng sôi tuần hoàn. Đáng quan tâm hơn cả là các chỉ tiêu tổ máy theo phương án 2 có tính hiện thực nhất để áp dụng trong thời gian tới. Năng suất hơi mới của lò hơi là 509 kg/s với các thông số hơi là 31,5 MPa, 604oC. Lưu lượng và thông số hơi quá nhiệt trung gian là 487 kg/s; 4,41 MPa; 621oC. Nhiệt độ nước cấp: 289oC. Mức tiêu thụ than và đá vôi là 66,2 và 17,5 kg/s. Nhiệt độ của các sản phẩm cháy ở đầu ra khỏi buồng đốt được chọn là 859oC, của khói thải là 126oC với hệ số không khí thừa 1,2. Mặt cắt dọc của lò hơi trình bày trên Hình 3.

Các công trình nghiên cứu và nghiên cứu triển khai thời gian gần đây cho phép đưa ra các kết luận sau:

- Các thông số hơi 580 - 585oC đối với lò hơi tầng sôi tuần hoàn đã được công nghệ khẳng định. Đối với các thông số hơi này, không đòi hỏi sử dụng các loại thép mới đắt tiền.

- Đã giải quyết về cơ bản các vấn đề điều chỉnh nhiệt độ quá nhiệt hơi mới và hơi quá nhiệt trung gian với việc sử dụng các công nghệ với các bộ trao đổi nhiệt bằng tro nóng.

- Lò hơi trực lưu cho tổ máy 460 MW với các thông số hơi tăng cao đã được đưa vào vận hành công nghiệp. Kinh nghiệm vận hành lò hơi này sẽ cho phép đưa vào áp dụng rộng rãi các lò hơi tầng sôi tuần hoàn công suất (đơn vị) lớn.

- Đã chứng minh khả năng chế tạo lò hơi tầng sôi tuần hoàn, với các thông số hơi 37,5 MPa, 700oC cho các tổ máy công suất đơn vị 800 MW.

Sử dụng công nghệ tầng sôi tuần hoàn để thu giữ CO2 đốt trong môi trường oxy và tái tuần hoàn khí CO2.

Khó khăn trong việc thu giữ CO2 phần lớn liên quan đến thực tế là nồng độ khí này khá thấp trong khói thải. Có thể nâng cao nồng độ CO2 đồng thời tăng hiệu quả đốt nhiên liệu bằng cách sử dụng chất oxy hóa là oxy thay vì không khí. Khi đó nồng độ CO2 trong khói sẽ đạt trên 90% và lượng khí không ngưng tụ là thấp. Tuy nhiên để đảm bảo các điều kiện nhiệt độ cần thiết cần phải đưa một phần khói thải trở lại buồng đốt. Phương pháp cụ thể thực hiện công nghệ đốt nhiên liệu trong hỗn hợp O2/CO2 phụ thuộc vào sơ đồ đốt sẽ sử dụng. Nói chung, có thể sử dụng công nghệ đốt nhiên liệu trong môi trường O2/CO2 cho các tổ máy sẵn có sau khi được hiện đại hóa, cũng như cho các nhà máy điện xây mới. Riêng đối với các nhà máy tuabin khí chu trình kết hợp (TBKKH), công nghệ này chỉ sử dụng được cho các thiết bị mới, được nghiên cứu triển khai một cách đặc biệt. Tuy nhiên việc áp dụng phương pháp này đang gặp trở ngại do chi phí để sản xuất oxy còn cao.

|

Các nguyên lý cơ bản về đốt than trong môi trường oxy và tái tuần hoàn CO2 áp dụng trong các lò hơi tầng sôi tuần hoàn đã được chứng minh với việc triển khai các công trình chế tạo thử, như đã được giới thiệu trong tài liệu “Đốt kiểu tầng sôi trong điều kiện oxy được làm giàu” (Fluidized Bed Combustion in Oxygen Enriched Conditions) của các tác giả Czakiert T., Bis Z., Muskala W., Novak W., trình bày tại tại Hội nghị quốc tế về Đốt trong lò tầng sôi, tổ chức tại Viên (Áo), tháng 5/2006.

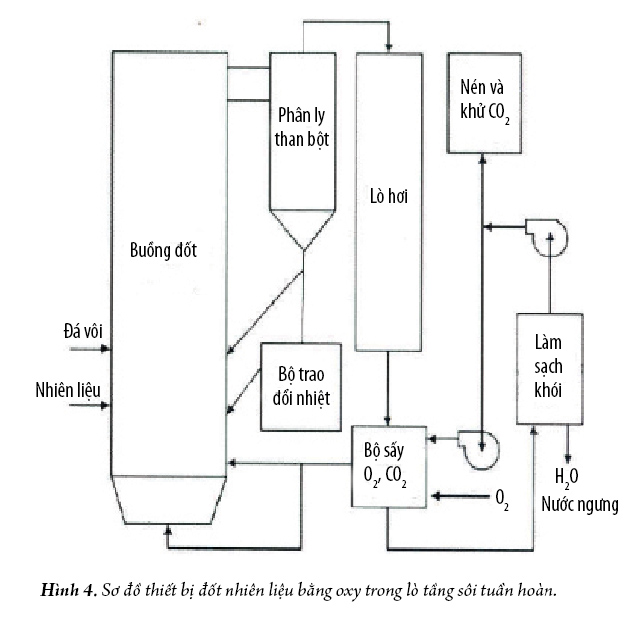

Hình 4 trình bày sơ đồ đơn giản hóa của thiết bị đốt bằng oxy sử dụng công nghệ tầng sôi tuần hoàn.

Trong sơ đồ này, nhiệt độ thấp hơn trong buồng đốt cho phép tăng nồng độ oxy trong tác nhân đốt lên gần gấp đôi (tới 70%), từ đó giảm tái tuần hoàn khói so với lò hơi than phun tới 4,33 lần. Giảm dòng khói tái tuần hoàn có thể ảnh hưởng đáng kể đến chi phí đầu tư và vận hành các hệ thống khói tái tuần hoàn đốt bằng oxy trong tầng sôi tuần hoàn so với các thiết bị đốt kiểu ngọn đuốc. Ưu việt quan trọng của công nghệ tầng sôi tuần hoàn là khả năng đốt nhiều dạng nhiên liệu, kể cả sinh khối và phế liệu từ các ngành sản xuất khác nhau.

Hiện nay công ty Foster Wheeler đang nghiên cứu triển khai thiết bị trình diễn kiểu “đốt kép”, thiết bị này cho phép nhà máy điện hoạt động khi có cũng như không có hệ thống thu giữ CO2. Năng suất của nhà máy khi đó đương nhiên sẽ thay đổi. Khi khởi động, các thiết bị loại này sử dụng không khí trong khí quyển. Cách tiếp cận này tỏ ra thuận lợi khi xảy ra tình huống ngoài dự kiến trong hệ thống nói chung hoặc ở một phần tử nào đó trong hệ thống, và cũng để thực hiện biểu đồ vận hành linh hoạt: Hệ thống tự động chuyển sang chế độ đốt bằng không khí trong khí quyển mà không cần phải ngừng hoạt động và sau đó khởi động lại.

|

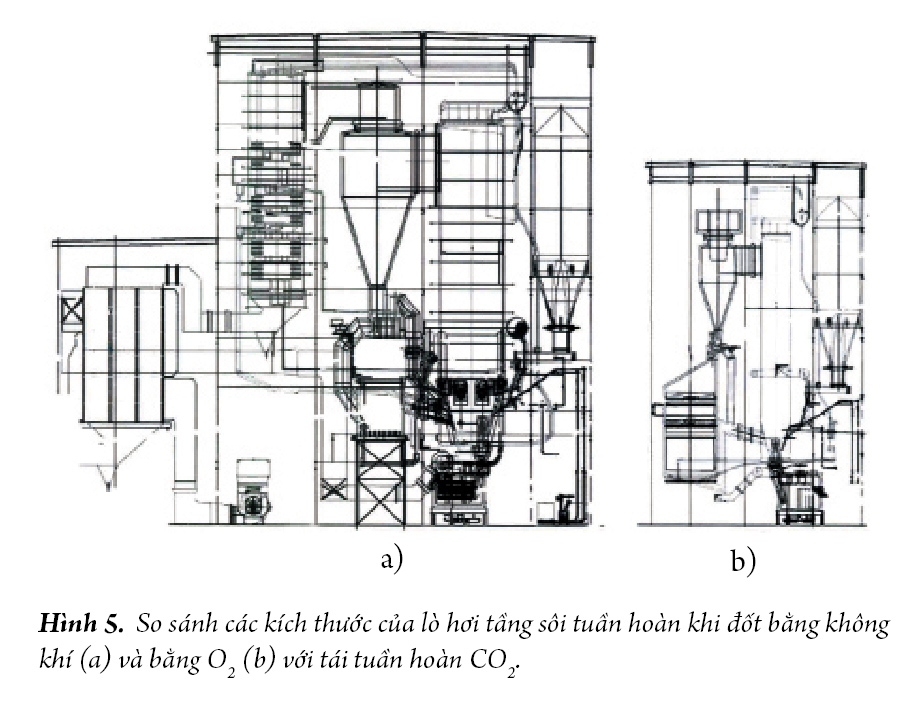

Sơ đồ đốt than trong lò hơi tầng sôi tuần hoàn ở môi trường O2/CO2 cũng được công ty Alstom (Pháp) đề xuất. So sánh với tổ máy cùng năng suất và đốt cùng loại than, nhưng sử dụng không khí làm chất oxy hóa cho thấy diện tích mặt bằng của phần lò hơi vận hành bằng hỗn hợp O2/CO2 (hình 5) chỉ bằng 51% của phần lò hơi vận hành bằng không khí, còn khối lượng chỉ bằng 65%, kết quả là giá thành thiết bị lò hơi giảm tới 32%.