Hệ thống chèn khói hiện nay dùng cho các bộ sấy không khí hoàn nhiệt kiểu quay không mấy thay đổi so với cấu hình dải kim loại lắp trên bộ sấy không khí Ljungstrom đầu tiên được chế tạo cách đây gần một thế kỷ. Thường thì người ta sử dụng các dải kim loại để chèn các khe hở hướng kính, hướng trục, và trên vành tròn ngoài. Chúng chịu tác dụng của khói ăn mòn ở nhiệt độ tương đối cao. Chèn làm bằng các dải thép mau chóng bắt đầu xuống cấp ngay sau khi lắp đặt, và kết quả không tránh khỏi là theo thời gian mức rò hở tăng cao, không khí lẫn vào khói, dẫn tới tiêu thụ nhiên liệu tăng cao và tốn nhiều điện cho quạt. Nếu bạn đã từng trải nghiệm hiện tượng “quạt chạy hết cỡ” thì có nhiều khả năng là rò hở bộ sấy không khí đóng góp một phần vào đó.

Hiện tượng co dãn nhiệt lặp đi lặp lại trong các roto cỡ lớn (nhiều khi đường kính tới 20 m hoặc lớn hơn) quay liên tục thường gây ra các khe hở lớn và không đồng đều của chèn. Ở nhiệt độ vận hành, cạnh ngoài của các bộ sấy không khí có thể võng xuống tới 3 insơ (7,5 cm) hoặc nhiều hơn so với khi ở điều kiện nguội. Các dải thép bị mòn (hoặc vênh, gãy) so với kích thước khe hở hẹp nhất, dẫn tới khe hở rộng hơn nơi nào đó. Tỉ lệ rò hở của các bộ sấy không khí được thiết kế và lắp đặt tốt yêu cầu phải nhỏ hơn 10%, thế nhưng tỉ lệ rò hở điển hình là từ 15% đến 20%, và không hiếm trường hợp tỉ lệ rò hở lên tới trên 30% khi các chèn kiểu truyền thống bị hỏng. Hiện tượng rò hở của bộ sấy không khí nói chung xảy ra theo các tuyến từ không khí sang khói và từ khói sang không khí, qua các chèn của bộ sấy không khí (Hình 1).

Các bộ sấy không khí kiểu quay có tầm quan trọng đặc biệt đối với việc vận hành hiệu quả các nhà máy nhiệt điện than bởi vì chúng đảm bảo tới 12% truyền nhiệt sử dụng trong qui trình sinh hơi. Một công thức kinh nghiệm đơn giản: Giảm được nhiệt độ khói đầu ra bộ sấy không khí được 20oC thì nâng hiệu suất lò hơi được 1%, kết quả là mỗi năm tiết kiệm được 1,5 triệu USD, đối với nhà máy điện 500 MW điển hình. Bộ sấy không khí vận hành tối ưu cũng giảm được điện năng tiêu thụ cho quạt (giảm công suất điện tự dùng) và nhờ đó nâng cao công suất phát điện ròng của nhà máy điện.

Rò hở bộ sấy không khí cũng gây ảnh hưởng bất lợi tới thiết bị kiểm soát ô nhiễm không khí về phía ống khói do tốc độ, nhiệt độ khói tăng cao, và độ sụt áp tăng cao phía không khí và phía khói của bộ sấy không khí. Ví dụ như vận tốc điển hình của khói đi qua môđun cắt giảm ô nhiễm bằng xúc tác có chọn lọc (selective catalytic reduction - SCR) là khoảng 5 đến 6 m/s. Nếu vận tốc khói tăng cao do rò không khí sang khói sẽ làm giảm thời gian khói lưu lại, kết quả là giảm hiệu quả của môđun SCR, và vì vậy có thể phải phun thêm amoniac vì lượng hao phí hóa chất này tăng lên.

Hơn nữa, giảm thời gian khói lưu lại trong hệ thống khử lưu huỳnh trong khói có thể ảnh hưởng bất lợi đến tỉ lệ phun vôi hoặc phun đá vôi và hiệu quả khử SO2. Đối với các hệ thống kiểm soát bụi, vận tốc không khí (gió) thổi lên vải cao hơn trong bộ lọc vải cũng làm giảm tuổi thọ của túi vải. Công suất nghiền cũng có thể bị ảnh hưởng xấu của nhiệt độ và thể tích không khí thấp hơn, do rò hở không khí sang khói.

Sử dụng chèn kiểu bàn chải cho bộ sấy không khí

Chèn kiểu bàn chải là sự lựa chọn rất tốt khi thay thế các dải thép thường được sử dụng cho các chèn trên vành tròn ngoài, chèn hướng kính, và hướng trục của các bộ sấy không khí Ljungstrom hoàn nhiệt kiểu quay (Hình 2). Mỗi chèn kiểu bàn chải gồm có hàng nghìn sợi tạo thành vật liệu chèn có độ liên kết cao, độ chịu mài mòn, tuổi thọ uốn gập cao, và có khả năng phục hồi sau khi uốn mà các chèn làm bằng các dải vật liệu cứng không thể có (Hình 3). Từng sợi của bàn chải này độc lập với nhau và có độ mềm dẻo, cho phép uốn cong sao cho phù hợp với mọi chỗ không đồng đều và khe hở thay đổi và trở về tư thế ban đầu.

Độ đàn hồi vốn có của thiết kế kiểu bàn chải cho phép loại trừ ứng suất khi biến dạng, giảm lực cản và sự mài mòn. Ngoài ra, nằm bên trong hàng rào dày đặc các sợi còn có một màng dẻo độc lập được thiết kế để có thể uốn cho phù hợp với mọi chỗ không đồng đều và thay đổi khe hở và trở lại tư thế ban đầu, đảm bảo duy trì độ kín chặt của chèn (Hình 4).

Những lợi ích có thể lượng hóa

Rò hở bộ sấy không khí có thể làm tăng đáng kể công suất ký sinh trong quạt lò hơi, kết quả là tổn thất doanh thu ròng.

Hãy xét tổ lò máy đốt than điển hình công suất 500 MW được cấu hình ban đầu với hai bộ sấy không khí được thiết kế với độ rò hở bộ sấy là 10%. Tổ máy bao gồm các quạt với tổng công suất là 8.595 kWW: Hai quạt sơ cấp, hai quạt thứ cấp, và hai quạt hút (chưa tính đến công suất hệ thống kiểm soát chất lượng không khí.) Dựa vào các đường cong đặc tính của quạt, chúng ta thấy rằng khi độ rò hở của bộ sấy không khí tăng 10%, nhu cầu công suất quạt tăng 13% (1,12 MW). Bảng 1 suy ra một cách đơn giản thời gian thu hồi vốn khi lắp đặt chèn kiểu bàn chải để đạt được độ rò hở thiết kế được tính bằng ngày.

Sử dụng chèn kiểu bàn chải còn có nhiều lợi thế đáng kể khác, không được ghi trong Bảng 1. Ví dụ như nếu việc giảm rò hở không khí thì được duy trì vận tốc khói sẽ giảm và như vậy, giảm được tồn thất áp lực trong các hệ thống kiểm soát chất lượng không khí về phía ống khói, và do vậy giảm tương ứng được phụ tải quạt gió. Đối với các nhà máy điện có lắp bộ lọc tĩnh điện, tăng vận tốc do rò hở bộ sấy không khí có thể dẫn đến phát thải bụi cao hơn trong ống khói. Đối với các nhà máy dùng bộ lọc vải, rò hở bộ sấy không khí có thể dẫn tới phải làm sạch túi lọc thường xuyên hơn và rút ngắn tuổi thọ của túi lọc.

Kết quả thực hiện tại hiện trường

Tháng 6/2007, Nhà máy điện Hardin, thuộc sở hữu của Bicnet Power (trụ sở tại Hardin, bang Montana) đã ký hợp đồng với Sealeze, một đơn vị thuộc Jason Inc. (trụ sở tại Milwaukee, bang Wisconsin) đề nghị cung cấp các chèn kiểu bàn chải bằng thép không gỉ dùng cho các chèn hướng trục và hướng kính, phía đầu nóng cũng như đầu lạnh của bộ sấy không khí Ljungstrom Tổ lò máy số 1, công suất 119 MW. Độ khả dụng trung bình của nhà máy cỡ gần 97%.

Kiểm tra các chèn kiểu bàn chải vào năm 2008 cho thấy chúng vẫn trong tình trạng rất tốt. Đã phát hiện bàn chải tõe ra rõ ràng tại đầu phía lạnh do thổi muội bằng hơi nước ở 205oC. Để ngăn ngừa ảnh hưởng của việc thổi muội trực tiếp, đã phải thiết kế lại các chèn kiểu bàn chải lắp trên tuyến thổi muội, trong đó có góc định hướng và tấm chắn bảo vệ.

Kể từ khi thiết kế lại và sau 5 năm kể từ khi lắp đặt, chèn kiểu bàn chải tiếp tục vận hành với kết quả tốt hơn so với chèn kiểu dải nguyên thủy và theo dự kiến vẫn tiếp tục đáp ứng yêu cầu kỹ thuật sau ít nhất là 4 chu kỳ ngừng bộ sấy không khí. Trong thời gian 5 năm qua, nhà máy đã có thể đình hoãn hai lần ngừng vận hành bộ sấy không khí đã lên kế hoạch, đem lại thêm khoản tiết kiệm đáng kể nữa.

Hai hệ thống lắp đặt bộ chèn kiểu bàn chải nữa đã đem lại kết quả tương tự. Các chèn hướng kính và theo vành tròn ngoài kiểu bàn chải được lắp đặt năm 2010 vào hai bộ sấy không khí kiểu nằm ngang đường kính 8 m tại một tổ máy đốt than công suất 300 MW ở Mỹ (nhà máy này không muốn được nêu tên). Báo cáo về nhà máy cho thấy hệ số rò hở vẫn thấp hơn hẳn so với chỉ tiêu 10%. Thực vậy, các thử nghiệm rò hở khẳng định hệ số rò hở của bộ sấy không khí A và bộ sấy không khí B tương ứng là 5% và 7%.

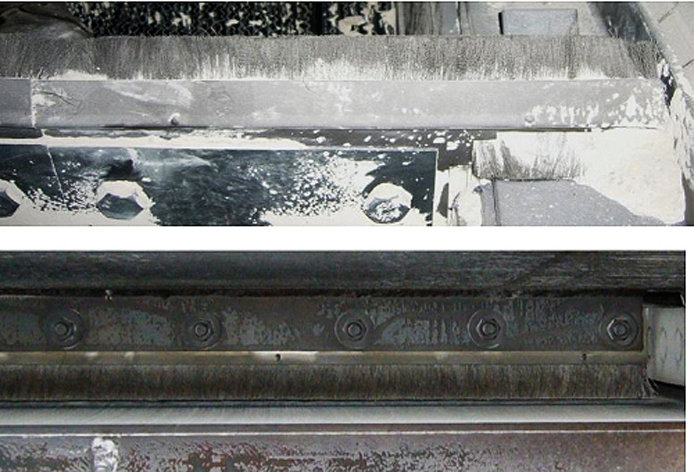

Năm 2010, các bộ chèn hướng kính và hướng trục kiểu bàn chải đã được lắp đặt vào bộ sấy không khí Ljungstrom kiểu đứng đường kính 10 m tại một nhà máy điện đốt than công suất 750 MW ở Mỹ (nhà máy này cũng không muốn được nêu tên). Các chèn hướng kính cũng như hướng trục đều trong tình trạng rất tốt sau hơn 2,3 triệu lần va đập vào các tấm hình rẻ quạt trong 11.760 giờ vận hành trong 490 ngày (Hình 5). Hình chiếu cạnh của bàn chải về cơ bản vẫn giữ nguyên như khi lắp đặt. Tính toàn vẹn của chèn không hề suy giảm, trong khi đó chèn vẫn phù hợp với nhưng thay đổi về kích thước khe hở và những không đồng đều bề mặt.

|

Hình 5. Kiểm tra bộ chèn.Tình trạng của chèn hướng kính (ảnh trên) và hướng trục (ảnh dưới) kiểu bàn chải vẫn giữ nguyên như khi lắp đặt.

|

Khó có thể nhận ra sự xuống cấp của chèn bộ sấy không khí và nhiều khi sự xuống cấp này bị bỏ qua, không được coi như là một nguyên nhân gây tổn thất quạt, giảm hiệu suất lò hơi, và nhiều rắc rối hệ quả đối với thiết bị kiểm soát chất lượng không khí về phía ống khói, đặc biệt là thiết bị cắt giảm ô nhiễm bằng xúc tác có chọn lọc. Có khả năng là nhà máy của bạn hiện đang gặp một số rắc rối do tính năng kém của bộ sấy không khí mà nguyên nhân là độ hở chèn tăng cao trong điều kiện nóng, chèn bị mài mòn, vật liệu chèn không thích hợp, hoặc cố định chèn không tốt. Lắp đặt chèn kiểu bàn chải bằng thép không gỉ là một trong số không nhiều phương cách nâng cấp ít rủi ro lại mang lại hiệu quả cao, dễ dàng hoàn tất trong khoảng thời gian điển hình ngừng vận hành theo kế hoạch để bảo trì. Điều hay hơn là chi phí cho việc thay thế bằng cách sử dụng loại chèn kiểu bàn chải thép không gỉ sẽ được bù đắp nhanh chóng nhờ hiệu suất tăng cao của lò hơi, ngắn hơn cả thời gian ngừng vận hành.